Шлифонът обикновено се използва като краен процес на обработка на детайла и неговата задача е да се гарантира, че частите на продукта могат да отговарят на точността и качеството на повърхността, необходими на чертежите. Грубостта на смилането на повърхността е тясно свързана с точността на части и определена точност трябва да има съответна грапавост на повърхността. По принцип, за да се контролира ефективно размерът, стойността на RA Groughness не трябва да надвишава една осма от измерения толеранс. Ефектът от грапавостта на смилането върху работата на частта е: колкото по -малка е стойността на грапавостта на повърхността, толкова по -добра е частта, толкова по -добра е съпротивлението на износване, устойчивост на корозия и устойчивост на умора. Обратното е обратното.

Следователно в процеса на смилане трябва да се обърне внимание за намаляване на грапавостта на повърхността. Сред основните технологични фактори, влияещи върху грапавостта на повърхността на процеса на смилане, размерът на частиците на шлифовъчното колело има значително влияние върху него. Колкото по -фин е размерът на частиците на шлифовъчното колело, толкова по -абразивни частици, участващи в смилането в същото време, толкова по -ниска е грапавостта на повърхността на смилането.

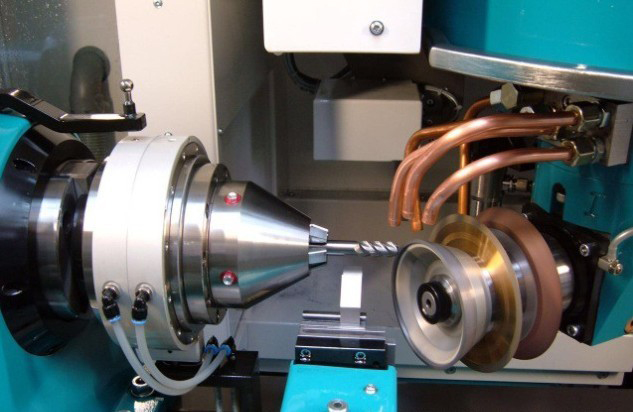

В обобщение, при смилането на различни материали и условия на процеса, разумният избор на шлифовъчни колела може да намали точността на смилащата повърхност, да подобри качеството на шлифовъчната повърхност, да удвои ефективността на смилане и да постигне обработка на ниски разходи. Ефектът от шлифовъчното колело е дълъг, честотата на превръзката е ниска, скоростта на отстраняване на металите е висока, силата на смилане е малка, а ефектът на охлаждане е добър.

Време за публикация: май-04-2023